Mitkä ovat yhden alustan laserleikkauskoneen rajoitukset monimutkaisten muotojen tai tarkan sovellusten leikkaamisen suhteen?

A Yhden alusta laserleikkauskone on riippuvainen prosessoidun materiaalin paksuudesta. Esimerkiksi ohuemmat materiaalit, kuten arkimetallit tai muovit, voidaan leikata helposti ja tehokkaasti, mikä mahdollistaa tarkat reunat ja nopean toiminnan. Kun käsittelet paksumpia materiaaleja, kuten raskaan mittarin terästä tai paksua alumiinia, laserleikkausprosessi voi kuitenkin hidastua, ja leikattu laatu voi kärsiä. Laserin teho ja säteen tarkennus on ehkä säädettävä, mikä voi johtaa lisääntyneeseen leikkausaikaan, reunan puutteet ja mahdolliset vääristymät. Erityisissä sovelluksissa paksummat materiaalit saattavat vaatia lisäpäästöjä tai edistyneempiä järjestelmiä, joissa on korkeammat tehonlaserit, mikä johtaa suurempiin kustannuksiin ja pidempiin käsittelyaikoihin.

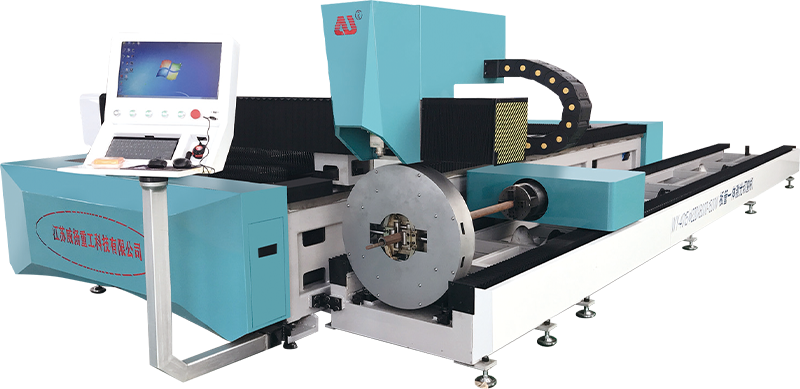

Vaikka laserleikkauskoneet tunnetaan tarkkuudestaan, kyky leikata erittäin monimutkaisia malleja tai monimutkaisia muotoja ei ole ilman rajoituksia. Teräviä sisäkulmia, pieniä säteitä ja päällekkäisiä geometrioita ei ehkä käsitellä tehokkaasti yhdellä alustalla laserleikkauslaitteella. Kun lasersäde liikkuu tiukkojen kulmien tai monimutkaisten käyrien ympärillä, kerf -leveyden laajenemiseen on taipumus, mikä voi johtaa puutteisiin, kuten reunojen liiallisiin tai epäsäännöllisyyksiin. Tämäntyyppiset haasteet voivat johtaa suvaitsevaisuuden menettämiseen tai väärinkäyttämiseen erittäin yksityiskohtaisissa leikkauksissa. Moniakselinen laserleikkauskone sopii paremmin sellaisiin sovelluksiin, koska se voi säätää laserpään kulmaa ja sijaintia, mikä mahdollistaa monimutkaisemman, moniulotteisen geometrian tuotannon, jolla on suurempi tarkkuus.

Yhden alustan suunnittelu on tyypillisesti optimoitu 2D -leikkaukseen. Kun käsitellään 3D -leikkauksia tai monimutkaisempia osan geometrioita, tämä malli tulee vähemmän tehokkaaksi. Leikkausprosessi ei ehkä ylläpitä samaa tarkkuustasoa kaikissa materiaalin kohdissa, varsinkin kun materiaalin paksuus vaihtelee tai kun tarvitaan monisuuntaisia leikkauksia. Tämä voi johtaa väärinkäyttöön tai epäjohdonmukaiseen leikkaussyvyyteen, mikä on erityisen ongelmallista sovelluksille, jotka vaativat tarkkoja 3D -muotoja. Esimerkiksi teollisuudenaloilla, kuten ilmailu- tai autoteollisuudessa, jossa osat on muotoiltava erittäin tarkasti kolmiulotteisissa tiloissa, moniakselisia koneita käytetään yleisemmin halutun tarkkuuden saavuttamiseksi monimutkaisissa 3D-geometrioissa.

Lämpövaikutteiset vyöhykkeet (HAZ) ovat väistämättömiä laserleikkausta käytettäessä, koska prosessiin sisältyy voimakkaan lämmön levittäminen materiaaliin. Leikkaamalla paksuja materiaaleja, laser voi aiheuttaa ympäröivän alueen lämmönmuutokset, mikä johtaa materiaalien vääristymiseen tai värimuutoksiin reunoilla. Erityisissä sovelluksissa, joissa pinnan laatu on kriittinen, tämä vääristymä voi vaarantaa lopputuotteen eheyden. Esimerkiksi ohuet metallit voivat vääntyä hieman lämmön alla, mikä johtaa huonon reunan laatuun. Monimutkaisissa osissa nämä vääristymät voivat myös muuttaa muotoa, mikä tekee lopputuotteesta sopimattoman tarkkuussovelluksiin, kuten elektroniikka- tai lääkinnällisiin laitteisiin, joissa vaaditaan minimaalisia lämpövaikutuksia. Menetelmät näiden vaikutusten lieventämiseksi, kuten kaasun avustetut leikkaus- tai jäähdytysmekanismit, eivät aina riitä poistamaan HAZ: ta kaikissa materiaaleissa.

Erityinen leikkaus vaatii herkän tasapainon leikkuunopeuden ja tarkkuuden välillä. Kun yhden alustan laserleikkauslaite on annettu leikkaamaan monimutkaisia muotoja tai yksityiskohtaisia ominaisuuksia, nopeutta on usein pienennettävä tarkkuuden varmistamiseksi. Hitaammat leikkausnopeudet mahdollistavat hienommat, hallitummat leikkaukset, mutta kokonaismäärän kustannuksella. Sovelluksissa, joissa nopeus ja äänenvoimakkuus ovat yhtä tärkeitä kuin tarkkuus, koneen läpäisy voi vaarantua prosessoidessaan monimutkaisia tai erittäin yksityiskohtaisia malleja. Suuren määrän tuotantoa varten monimutkaisisiin sovelluksiin liittyvät hitaammat leikkausnopeudet voivat tulla merkittävä pullonkaula, mikä tekee siitä vähemmän tehokasta suurten toimintojen kannalta.