Kuinka tarkkuuslaserleikkauskone varmistaa puhtaat ja tarkat reunat, ja tarvitaanko tietyille materiaaleille muita jälkikäsittelyvaiheita?

Lasertarkennus ja säteen ohjaus

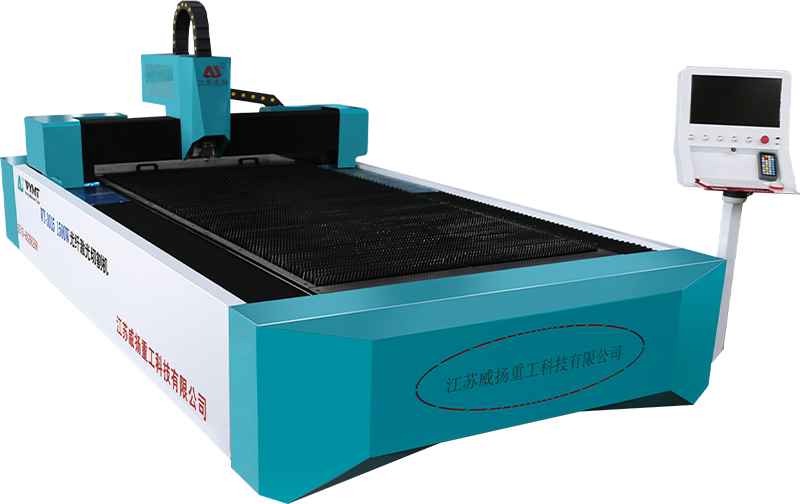

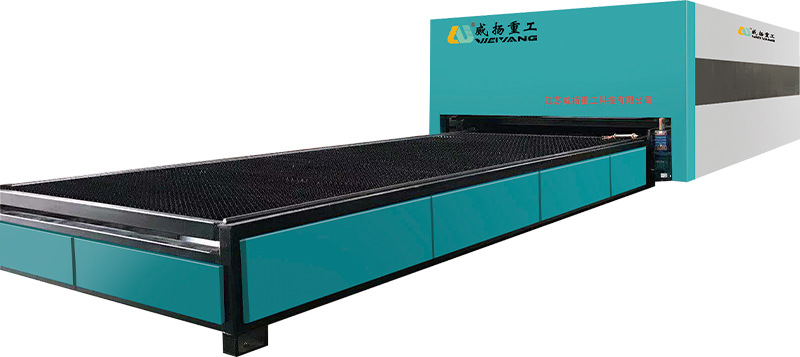

The Tarkkuuslaserleikkauskone käyttää suuritehoista lasersädettä, joka on tarkennettu tarkasti erittäin hienoon pisteeseen. Säteen tarkennusta ja voimakkuutta ohjataan dynaamisesti, jotta leikkausprosessi on mahdollisimman tarkka ja tehokas.

-

Huipputarkennettu lasersäde : Laserin energia keskittyy pienelle alueelle materiaalin pinnalla, mikä varmistaa, että leikkaus on erittäin tarkka. Tarkennetun säteen tarkkuus on kriittinen, varsinkin kun leikataan monimutkaisia tai monimutkaisia geometrioita. Mahdollisuus ohjata polttopistettä varmistaa, että laser pysyy ihanteellisessa kohdassa ja säilyttää leikkauksen johdonmukaisuuden ja tarkkuuden koko toimenpiteen ajan. Tämä tekee laserleikkauksesta ihanteellisen sovelluksiin, joissa vaaditaan tiukkoja toleransseja ja hienoja yksityiskohtia.

-

Materiaalin ja paksuuden säädöt : Tarkkuuslaserleikkauskone voi säätää säteen kohdistusta ja tehoa materiaalin erityisominaisuuksien (kuten paksuus, tiheys ja lämmönjohtavuus) perusteella. Esimerkiksi ohuempi materiaali voi vaatia pienemmän tehoasetuksen hienommalla tarkennuksella, kun taas paksummat materiaalit saattavat tarvita suurempia tehoasetuksia hieman leveämmällä tarkennuksella. Tämä räätälöinti varmistaa, että laser leikkaa materiaalin tehokkaasti ilman liiallista energiankulutusta, mikä voi johtaa lämpövaurioihin tai karkeisiin reunoihin.

-

Minimaalinen lämpövaikutus : machine also uses advanced beam control techniques to ensure that the heat from the laser is concentrated at the cutting point and does not spread too much to the surrounding material. This minimizes thermal distortion and helps keep the edges sharp and smooth.

Lämmönhallinta ja Minimized Heat Affected Zone (HAZ)

Laserleikkauksessa lämmönhallinta on kriittistä, jotta materiaalin ominaisuudet säilyvät ehjinä ja reunat mahdollisimman puhtaina.

-

Tarkkuus lämpötilan säätö : Jotta liiallinen lämpö ei muuttaisi materiaalia leikkauksen ympärillä, Tarkkuuslaserleikkauskone käyttää kehittyneitä jäähdytys- ja lämpötilansäätöjärjestelmiä. Tämä sisältää apukaasujen, kuten typen tai hapen, käytön, jotka auttavat jäähdyttämään materiaalia ja työntämään sulan roskat pois leikkausalueelta. Tämä vähentää materiaalin yleistä lämmön kertymistä, mikä voi aiheuttaa lämpövaikutusten vyöhykkeen (HAZ) muodostumisen, joka voi johtaa ei-toivottuihin muutoksiin materiaalin ominaisuuksissa, kuten värin muuttumiseen, haurauteen tai rakenteellisiin heikkouksiin.

-

Hallittu lämmönjako : Materiaalin vääristymisen estämiseksi Tarkkuuslaserleikkauskone varmistaa, että laserin intensiteettiä ohjataan tarkasti HAZ:n minimoimiseksi. Tämä on erittäin tärkeää materiaaleille, kuten korkealaatuisille metalleille tai polymeereille, joissa pienetkin lämpötilavaihtelut voivat vaikuttaa mekaanisiin ominaisuuksiin. Koneen kyky leikata minimaalisella lämmöntuolla on erityisen edullinen lämpöherkille materiaaleille, kuten ohuelle ruostumattomalle teräkselle tai tietyille muoveille, jotka voivat vääntyä tai hajota, jos ne altistuvat liian suurelle kuumuudelle.

Edge Quality Control

The Tarkkuuslaserleikkauskone on suunniteltu tuottamaan mahdollisimman puhtaita ja sileitä leikkauksia, mikä usein eliminoi lisäjälkikäsittelyn tarpeen.

-

Sileät ja terävät reunat : Toisin kuin perinteiset mekaaniset leikkausmenetelmät, jotka voivat jättää jälkeensä rosoisia reunoja tai vaativat lisähiontaa ja jäysteenpoistoa, laserleikkaus jättää puhtaan, tarkan leikkauksen ja minimaalisen reunakarheuden. Tarkennettu laser sulattaa materiaalin leikkaaessaan ja luo sileät, terävät reunat ilman jälkikäsittelyä. Tuloksena on erittäin tarkka reuna, mikä tekee siitä ihanteellisen monimutkaisiin malleihin ja sovelluksiin, joissa estetiikka on tärkeää.

-

Puhdista reunat ilman fyysistä kosketusta : Koska laserleikkausprosessi on kosketukseton, materiaaliin ei kohdisteta fyysistä voimaa, mikä eliminoi materiaalin muodonmuutosriskin. Tämä on erityisen tärkeää herkille tai ohuille materiaaleille, joita mekaaninen voima voi vaurioittaa, kuten alumiinifolio tai ohuet akryylilevyt. Tuloksena on viimeistelty osa, jossa on minimaaliset purseet, epätasaisuudet tai vääntymät, erityisesti verrattuna mekaanisiin menetelmiin, kuten lävistykseen tai sahaukseen.

-

Toissijaisia toimintoja ei tarvita : Useimmissa sovelluksissa Tarkkuuslaserleikkauskones eliminoi toissijaisten reunan viimeistelyprosessien, kuten hiontaan tai purseenpoistoon, tarpeen. Leikkausten korkea tarkkuus ja puhdas luonne tarkoittavat usein, että osia voidaan käyttää heti leikkauksen jälkeen, mikä vähentää valmistusaikaa ja -kustannuksia.

Avustettu leikkaaminen kaasuilla

Apukaasujen käyttö on olennainen osa laserleikkausprosessia, mikä parantaa leikkauksen laatua ja optimoi yleistä suorituskykyä.

-

Apukaasujen käyttö (happi, typpi, ilma) : Leikkauksen aikana käytetään erilaisia apukaasuja parantamaan leikkauslaatua. Esimerkiksi happi auttaa hapettamaan materiaalia leikkauksen aikana, mikä voi johtaa puhtaampaan leikkaukseen tietyissä metalleissa, kuten miedossa teräksessä. Toisaalta typpeä käytetään usein ruostumattomassa teräksessä ja alumiinissa estämään hapettumista, säilyttämään materiaalin kiiltävän pinnan ja vähentämään ei-toivottujen värimuutosten riskiä reunoilla. Vaihtoehtona voidaan käyttää myös paineilmaa, erityisesti ei-metallisille materiaaleille tai kun kustannustehokkuus on etusijalla.

-

Materiaalikohtaiset edut : choice of assist gas impacts not only the appearance of the cut edge but also the cutting speed and quality. For example, using oxygen on mild steel can speed up the cutting process by aiding the oxidation reaction, while nitrogen is preferred for more refined metals to prevent oxidation and preserve the edge's integrity. Nitrogen also helps to keep the cut edges clean by blowing away molten material and preventing soot accumulation on the surface.

-

Tehokas roskien poisto : assist gases also play a role in removing debris from the cutting area. By blowing the molten material and vaporized particles away from the cut, the gases ensure that the cutting path remains clear, preventing debris buildup that could lead to impurities or roughness along the edges.

Tietyille materiaaleille vaaditaan jälkikäsittelyvaiheet

Vaikka Tarkkuuslaserleikkauskones Tunnetaan puhtaiden ja tarkkojen leikkausten tuottamisesta, on silti tiettyjä tilanteita, joissa jälkikäsittely saattaa olla tarpeen materiaalista ja käyttötarkoituksesta riippuen.

-

Paksummat materiaalit : Leikattaessa paksumpia materiaaleja (yleensä yli 10 mm), leikatussa reunassa voi olla karheutta tai hapettumista, mikä on korjattava. Esimerkiksi vaikka laserleikkausprosessi varmistaa tarkkuuden, paksummat osat voivat kerätä enemmän lämpöä, mikä johtaa pieniin epätasaisuuksiin reunoilla. Jälkikäsittelytekniikat, kuten hionta, kiillotus tai harjaus, voivat olla tarpeen täysin tasaisen lopputuloksen saavuttamiseksi.

-

Ei-metalliset materiaalit : Leikkaattaessa ei-metalleja, kuten muoveja tai komposiitteja, laserprosessi voi jättää jälkeensä sulamisjälkiä, värimuutoksia tai pienen kerroksen hiiltynyttä materiaalia. Vaikka nämä leikkaukset ovat yleensä puhtaita, varsinkin verrattuna mekaaniseen leikkaukseen, jälkikäsittelyvaiheita, kuten kiillotusta, raapimista tai pesua, saatetaan tarvita jäännösroskien tai ulkonäköön vaikuttavien jälkien poistamiseksi. Materiaalit, kuten akryyli tai polykarbonaatti, saattavat myös vaatia reunojen viimeistelyä optisen kirkkauden palauttamiseksi tai lämmön aiheuttamien jäämien poistamiseksi.

-

Erittäin tarkasti ohjatut sovellukset : Aloilla, kuten ilmailu-, lääketieteelliset laitteet tai elektroniikka, joilla vaaditaan suurta tarkkuutta ja esteettistä laatua, pienetkin puutteet saattavat joutua korjaamaan. Näissä tapauksissa voidaan käyttää lisäviimeistelytoimenpiteitä, kuten passivointia, kiillotusta tai pintakäsittelyjä, jotta voidaan varmistaa, että leikatut reunat täyttävät näiden alojen tiukat laatustandardit.

-

Leikkauksen jälkeinen pintakäsittely : Jotkin materiaalit, erityisesti metallit, kuten ruostumaton teräs tai titaani, voivat hyötyä jälkikäsittelystä, joka parantaa korroosionkestävyyttä tai parantaa pinnan kovuutta. Tällaisissa tapauksissa käytetään usein passivoinnin tai anodisoinnin kaltaisia tekniikoita, jotka paitsi parantavat materiaalin kestävyyttä myös parantavat sen ulkonäköä.